ISO 9001:2015には3つの重要な概念があります。

- リスクに基づく考え方

- PDCAサイクル

- プロセスアプローチ

この3項目は、ISO9001:2015の冒頭で次のように説明されています。

読みやすくするため、1~3という項目番号を加えて引用します。

この規格は,Plan-Do-Check-Act(PDCA)サイクル及びリスクに基づく考え方を組み込んだ,プロセスアプローチを用いている。

引用 ISO9001:2015

1. 組織は,プロセスアプローチによって,組織のプロセス及びそれらの相互作用を計画することができる。

2. 組織は,PDCAサイクルによって,組織のプロセスに適切な資源を与え,マネジメントすることを確実にし,かつ,改善の機会を明確にし,取り組むことを確実にすることができる

3. 組織は,リスクに基づく考え方によって,自らのプロセス及び品質マネジメントシステムが,計画した結果からかい(乖)離することを引き起こす可能性のある要因を明確にすることができ,また,好ましくない影響を最小限に抑えるための予防的管理を実施することができ,更に機会が生じたときにそれを最大限に利用することができる。

この記事では、「プロセス」および「プロセスアプローチ」について説明します。

リスクに基づく考え方 の記事はこちら

PDCAサイクル の記事はこちら

プロセスとは

プロセスは、

と定義されています。

理解しやすいように「アウトプットに変換する」と表記しましたが、正しくは「意図した結果を生み出す」と定義されています。

(注記)にも重要なことが書かれているので、あわせてISO9000の用語の定義を確認しましょう。

3.4 プロセスに関する用語

3.4.1 プロセス(process)

インプットを使用して意図した結果を生み出す,相互に関連する又は相互に作用する一連の活動。

注記1 プロセスの“意図した結果”を,アウトプット(3.7.5),製品(3.7.6)又はサービス(3.7.7)のいずれと呼ぶかは,それが用いられている文脈による。

注記2 プロセスへのインプットは,通常,他のプロセスからのアウトプットであり,また,プロセスからのアウトプットは,通常,他のプロセスへのインプットである。

注記3 連続した二つ又はそれ以上の相互に関連する及び相互に作用するプロセスを,一つのプロセスと呼ぶこともあり得る。

注記4 組織(3.2.1)内のプロセスは,価値を付加するために,通常,管理された条件の下で計画され,実行される。

注記5 結果として得られるアウトプットの適合(3.6.11)が,容易に又は経済的に確認できないプロセスは,“特殊工程(special process)”と呼ばれることが多い。

注記6 この用語及び定義は,ISO/IEC専門業務用指針−第1部:統合版ISO補足指針の附属書SLに示されたISOマネジメントシステム規格の共通用語及び中核となる定義の一つを成す。ただし,プロセスの定義とアウトプットの定義との間の循環を防ぐため,元の定義を修正した。また,元の定義にない注記1〜注記5を追加した。

引用: ISO9000: 2015

ISO9000: 2008 では、プロセスの定義に「アウトプット」を使用し、注記1、3、6は2015年版で追加されました。

アウトプットという言葉でもしっくりと理解できますよね~

「プロセスアプローチ」を的確に定義し、サービスへ分野への適用拡大も考慮して、2015年版では「プロセス」の定義をより明確に定義しました。

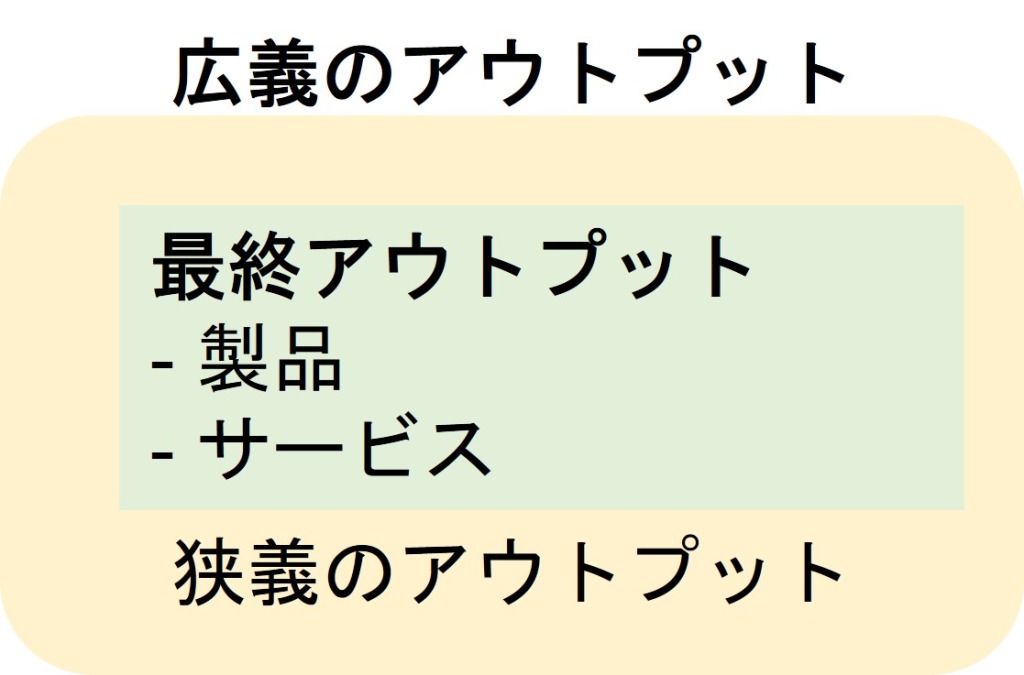

「注記1」から、「プロセスの“意図した結果」がアウトプット、製品、サービスの3種類に分けられることがわかります。それぞれの定義をまとめます。

- アウトプット : プロセスの結果

- 製品 : 組織と顧客との間の処理・行為なしに生み出され得る,組織のアウトプット

- サービス : 組織と顧客との間で必ず実行される,少なくとも一つの活動を伴う組織のアウトプット

“製品“、“サービス“の意味は一般的な理解で問題ありませんが、あらためて言葉で定義するとわかりにくくなりますね。

“アウトプット“の定義に関しては、製品とサービスを「最終アウトプット」と定義し、“広義のアウトプット“と“狭義のアウトプット“を考えると理解しやすいと思います。

- “広義のアウトプット“ : 製品、サービスも含む全プロセスの結果

- “狭義のアウトプット“ : 製品、サービスといった最終アウトプットを除く、全プロセスの結果

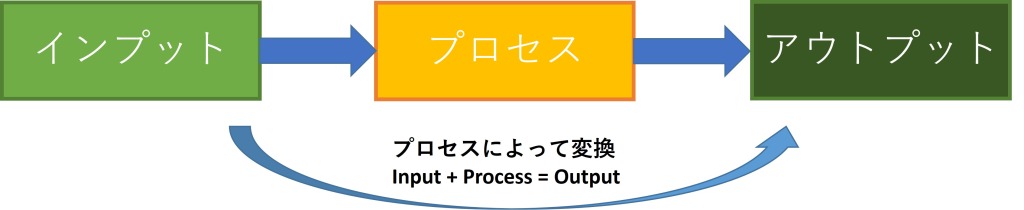

ここまでの説明を図にまとめると、インプット、プロセス、(広義の)アウトプットは次の図で表せます。

プロセスアプローチとは

はじめに、ISO9001: 2015のプロセスアプローチの説明を確認しましょう。

重要項目は太字で表しました。

2.3.4 プロセスアプローチ

2.3.4.1 説明 活動を,首尾一貫したシステムとして機能する相互に関連するプロセスであると理解し,マネジメントすることによって,矛盾のない予測可能な結果が,より効果的かつ効率的に達成できる。

2.3.4.2 根拠

QMSは,相互に関連するプロセスで構成される。このシステムによって結果がどのように生み出されるかを理解することで,組織は,システム及びそのパフォーマンスを最適化できる。

2.3.4.3 主な便益

あり得る主な便益を,次に示す。

− 主要なプロセス及び改善のための機会に注力する能力の向上

− 密接に関連付けられたプロセスから構成されるシステムを通して得られる矛盾のない,予測可能な成果

− 効果的なプロセスのマネジメント,資源の効率的な利用,及び機能間の障壁の低減を通して得られるパフォーマンスの最適化

− 組織に整合性があり,有効でかつ効率的であることに関して利害関係者に信頼感を与えることができるようになる。

2.3.4.4 取り得る行動 取り得る行動を,次に示す。

− システムの目標,及びそれらを達成するために必要なプロセスを定める。

− プロセスをマネジメントするための権限,責任及び説明責任(accountability)を確立する。

− 組織の実現能力を理解し,実行前に資源の制約を明確にする。

− プロセスの相互依存関係を明確にし,システム全体で個々のプロセスへの変更の影響を分析する。

− 組織の品質目標を効果的及び効率的に達成するために,プロセス及びその相互関係をシステムとしてマネジメントする。

− プロセスを運用し,改善するとともに,システム全体のパフォーマンスを監視し,分析し,評価するために必要な情報が利用できる状態にあることを確実にする。

− プロセスのアウトプット及びQMSの全体的な成果に影響を与え得るリスクを管理する。

引用:ISO9001: 2015

これでは少しわかりにくいかもしれないので、少し説明します。

プロセスアプローチとは、全体プロセス(システム)を最も適切な状態を確立するため、各プロセスの順序・相互関係・相互依存性を整理し、一連のシステムとして管理する手法です。

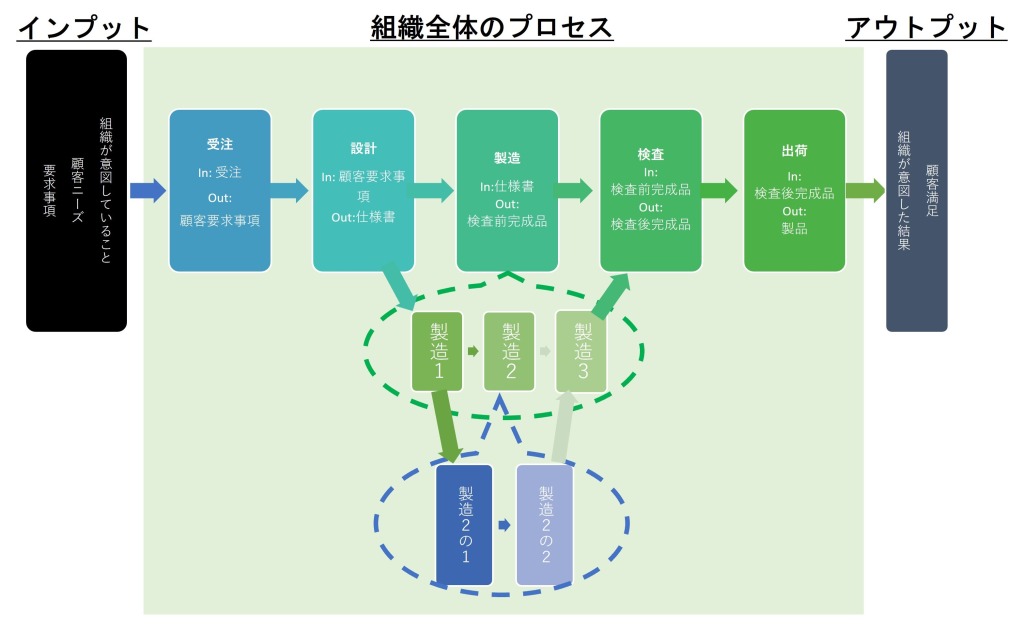

組織のすべての業務は、インプット・プロセス・アウトプットが異なっていても、組織として目指す最終アウトプットは同じです。

プロセスアプローチでは、組織が意図した結果と顧客満足を達成できるように、組織で行われているすべてのプロセス(業務、作業、工程)の集まりを、組織全体のプロセスとして管理します。

「プロセス」の項目で説明したように、あるプロセスのアウトプットは、次のプロセスのインプットとなります。

そして、「プロセスの連続した集まり」が組織全体のプロセスとなります。

ここまでの説明を、製造会社を例にとって図式化したのが下の図です。

インプット:顧客ニーズ、要求事項、組織が意図していること

組織全体のプロセス:大きなプロセス(受注、設計、製造、検査、出荷)の集合

アウトプット:顧客満足、組織が意図した結果

と、捉えることができます。

そして、この例では「製造プロセス」は複数のプロセスで構成され、そのプロセスはより詳細なプロセスで構成されています。

プロセスアプローチによって、1つの部署、1つの工程、1つの作業といった『部分』ではなく『組織全体』として最適な状態を目指し、組織の品質方針や戦略的な方向性に従って意図した結果を、効果的かつ効率的に達成できるようになります。

プロセスアプローチの手順

プロセスアプローチの手順は、箇条2.3.4.4に記載があります。

簡単にまとめると次の通りで、「PDCAサイクル」と「リスクに基づく考え方」が内包されていることがわかります。

対応するP・D・C・Aを記載

- 組織の目標、目的を明確にする (P)

- 必要なプロセスを明確にする (P)

- マネジメントするための権限,責任及び説明責任(accountability)を明確にする (P)

- 組織の現在の能力を把握する (P)

- 実行前に資源の制約を明確にする (D)

- プロセスの相互依存関係(インプット、アウトプットを含む)を明確にする (P)

- システム全体で個々のプロセスへの変更の影響を分析する(PDCA)

- システムとしてマネジメントする(PDCA)

- プロセスを運用(D)・改善(A)し,システム全体のパフォーマンスを監視(C)・分析(C)・評価(C)する

- リスクを管理する(PDCA)

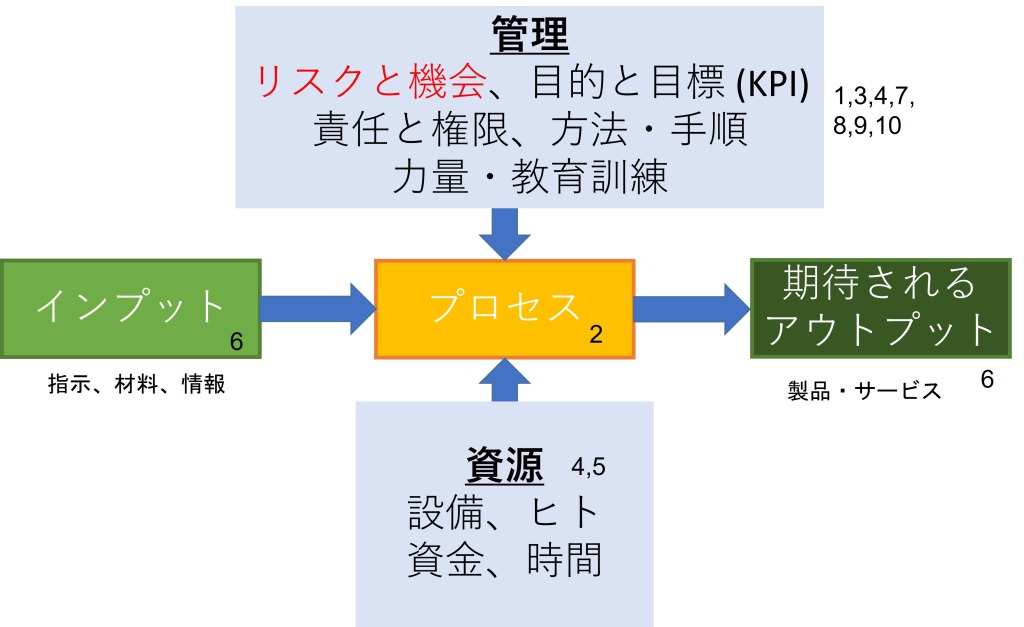

「プロセス」の項目で図式した、インプット・プロセス・アウトプットの関係に、プロセスアプローチの手法を取り入れると、次のように表すことができます。

箇条2.3.4.4の10項目に対応する番号も記入しています。

「インプット」に、「プロセス」として「管理」と「資源」が加えられます。

プロセスアプローチの実践~タートル図~

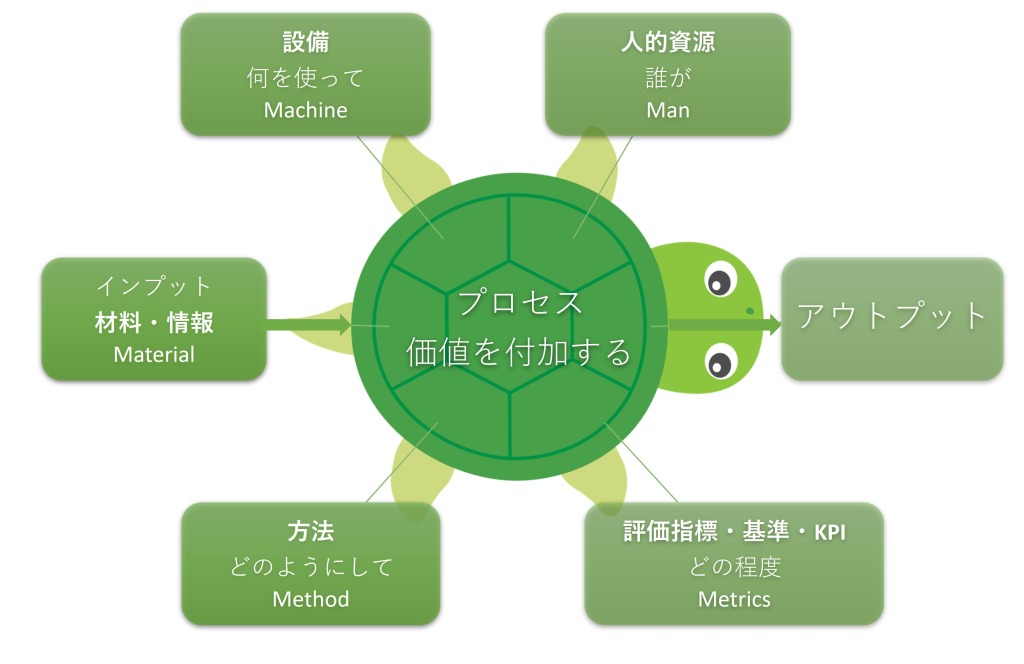

プロセスアプローチを実践するうえで有用なツールに「タートル図、タートルチャート、タートルダイアグラム」があります。

これは、先ほど説明した「プロセス業務の流れ」の中の「管理」と「資源」を詳細に表したもので、形が亀に似ていることからこの名が付きました。

「プロセス」への入力として、4Mがあります。

Man・Machine・Material・Methodで構成される4つのMです。順に人・機械・材料・方法を意味し、品質管理・製造業・マネジメントの世界では頻繁に使われるフレームワークです。

この4Mに加えて、評価指標・基準・KPIとして「Metrics」が「プロセス」につながっています。

プロセスの結果、評価すべき数値が生じるため、「プロセス」からのアウトプット、と捉えている業界もありますが、実用上はどちらの理解でも問題ありません。

4M + Metrics の5Mを明確にすることは、プロセスに必要な資源を明確にすることであり、現実との差異を分析することで、組織はリスクと機会に対応できるようになります。

つまり、どのような状況においても「タートル図が整っている状態」を維持することで、適切なアウトプットを生み出し続けることができます。

タートル図の活用例

教育計画の立案

従業員の教育計画を立てる上でもタートル図を活用できます。

工場作業員の例

- 設備 : 使いこなせなければならない設備は?

- 方法:どのような技術が必要なの?

- 評価指標:どの程度の力量があればよいの?

設計担当エンジニアの例

- 設備 : 使いこなせなければならない設計用ソフトは?部署間のコミュニケーションに使用しているソフトは?

- 方法:設計手順書は? 適用規格は?

- 評価指標:どの程度の力量があればよいの?

不良品が生じた際の原因分析

原因分析にもタートル図は活用できます。

これは「石川ダイアグラム(フィッシュボーン・ダイアグラム・特性要因図とも呼ばれる)」と同じ手法になります。

- 材料(インプット):正しい材料を使用したのか?

- 人的資源:作業員の体調に問題なかったか、適切な人材が作業をしたのか?

- 方法:作業手順書に従って作業をしていたのか?

- 設備:設備に問題がなかったか、点検されていたか?

まとめ

プロセス、プロセスアプローチの定義と考え方、そしてタートル図を説明いたしました。

- リスクに基づく考え方

- PDCAサイクル

の記事も併せて読んでいただくと、ISO9001:2015 が要求しているプロセスアプローチの手法をよく理解できると思います。

「プロセスアプローチを運用するために、手順書が必要である」と理解すれば、インプット・プロセス・アウトプットを考えることで必要な図書、不要な図書が明確になります。

同様に、必要な「資源」も明確になり、組織や部門がどの分野に集中すべきかがわかります。

プロセスアプローチを実践するうえで重要なツールであるタートル図を組織・部門・個人に対して活用することで、問題点・課題をあぶりだし、改善につなげることができます。

コメント