コンカレントエンジニアリングとは?

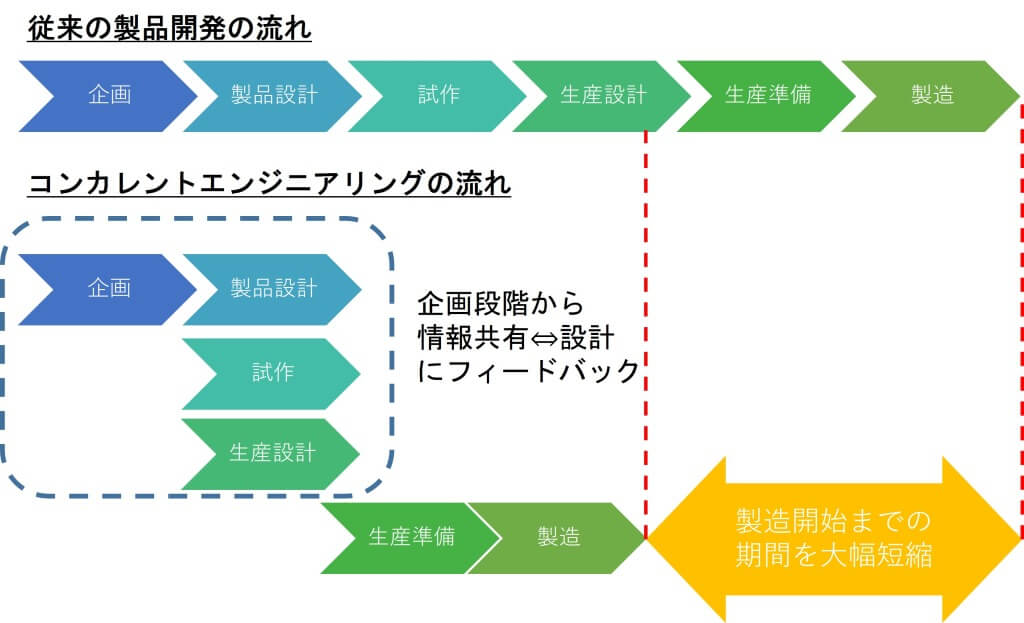

コンカレントエンジニアリングとは、製造業の製品開発工程において、設計から製作までの業務プロセスを並行して進め、開発の効率化や期間短縮することによって、市場投入までの期間を短縮させる手法です。

製品のライフサイクル全体を考慮して、これに関連する工程の統合化を行い、相互に情報交換することによって、同時、並行的に産業活動を実施する技術

引用:JIS Z 8141 : 2001

従来は、設計完了後に生産技術部門が業務を開始し、完了後に製造部門が業務を開始していました。

コンカレントエンジニアリングは、設計段階から生産技術部門・製造部門など関連部門が共同で、並行に開発を進めていきます。

コンカレントエンジニアリングの思想はアメリカで生まれ、日本では大手自動車メーカーが導入しました。

近年では自動車メーカーだけでなく、家電や重工系、中小企業など、幅広い製造業に広がっています。

部品点数が多く、開発スケールが大きな製品分野で大きな効果を発揮します。

概要

- 定義: コンカレントエンジニアリングは、製品開発プロセスの初期から異なる部門や専門家が協力し、情報を共有しながら作業を行う手法です。

- 目的: 製品の設計、製造、品質管理などの活動を同時に行うことで、開発期間を短縮し、製品の品質向上とコスト削減を図ります。

詳細説明

- チームワーク: 各部門の専門家が一緒に作業を行い、情報をリアルタイムで共有します。設計、製造、マーケティングのチームが連携することで、製品の開発が円滑に進みます。

- フィードバックループ: 異なる視点からの意見や情報を早期に取り入れることで、設計段階での問題を迅速に解決し、手戻りを最小限に抑えることができます。

- デジタルツールの活用: CAD(コンピュータ支援設計)やPLM(プロダクトライフサイクルマネジメント)システムなどのツールを利用して、リアルタイムで情報を管理・共有します。

コンカレントエンジニアリングのメリット・デメリット

メリット

コンカレントエンジニアリングの導入によって「納期」を短縮化できます。

その過程で工数が削減されれば「コスト」メリットが生まれます。

また、製造・品質管理といった下流工程の思想を設計に取り込むことによって、設計段階から問題点を発見・修正することで工数を減らせ、開発コストを削減可能となります。

設計初期段階から多部門が集い、構想と工程をワンストップに考えることで、複数の製品を同時並行で開発できます。

設計構想や生産プロセス、使用部品の共通化によって、ひとつの工程で複数ラインを兼ねるプロセス設計を実現することで多品種少量生産に対応できるようになります。

国内で開発し、海外で製造、別の国で基礎研究を行ったりと、組織の拠点が世界に分散しています。

ITツールの進歩によって、距離が離れた状態での協業も可能になり、コンカレントエンジニアリングを実施しやすくなってます。

デメリット

コンカレントエンジニアリングを進めるルールをあらかじめ決めておかなければ、開発が遅れるだけでなく、中止に追い込まれる可能性があります。

適用事例

- 自動車産業: 自動車メーカーが新モデルを開発する際、設計、製造、マーケティング部門が協力して進行する。これにより、製品の市場投入までの時間を短縮し、顧客ニーズを迅速に反映させることができます。

- 電子機器: 家電製品の開発において、設計チームと製造チームが早期から協力し、製品の試作段階でのフィードバックを基に設計を調整することで、効率的に開発が進められます。

注意点

- 文化の違い: 各部門の文化や慣習の違いを理解し、調整する必要があります。

- 情報管理の重要性: 共有情報の正確性とセキュリティを確保するための仕組みが必要です。

- 責任の明確化: 各部門の役割や責任を明確にすることで、プロジェクトの進行がスムーズになります。

コンカレントエンジニアリングに必要なスキル・知識

コンカレントエンジニアリングという思想は、機械系、電気・電子系、制御・組み込み系などあらゆる領域、また、設計・開発を中心に生産技術、製造、品質保証、生産管理など、全工程のエンジニアに関わるものです。

大きな手戻り、開発時間と費用の浪費を防ぐために、上流工程で下流工程のことも考慮して設計を行います。

下流工程を考慮して設計情報をつくりこむということは、作業が設計現場 ( 上流工程)に集約されることになります。

つまり、設計者に製造の下流に至るまでの知識やスキルが要求されることになります。

コンカレントエンジニアリングのメンバーとして、下記のスキル・知識が重視されています。

- 関連部門が多くなるためプロジェクトマネジメントが重要です

- コミュニケーションをとりやすくするために同じフロアに配置するとよいです

- 目標をもとにWBSを作成してプロジェクト全体構造を表します。

これにより組織、フェーズ管理・スケジュール管理、コスト管理、リスクマネジメントのポイントを明らかにすること - ブレインストーミングなどでリスクを洗い出し、リスクマップ、リスク回避策を立て、メトリクスを導入してリスク監視体制を整えること

- 多数多様の意見をコントロールするため、プロジェクトマネージャーにはコンフリクトマネジメントが重要である。

ただ単に、並行作業を実施するのではなく、関連部署で情報共有し、設計にフィードバックすることで設計品質を高め、後戻りのリスクを排除する手法です。

ただの並行作業だと、必ず後戻り作業は発生します。

円滑に進めるためのポイント

- 明確な目標設定: プロジェクトの目的や目標を全チームメンバーが理解できるように設定します。

- 定期的なミーティング: 進捗状況や問題点を共有するために、定期的なミーティングを開催します。

- 適切なツールの導入: コラボレーションツールや情報管理システムを導入し、リアルタイムでの情報共有を行います。

- 教育とトレーニング: チームメンバーに対して、コンカレントエンジニアリングのプロセスやツールに関する教育を行います。

- フィードバックの奨励: チームメンバー間での意見交換やフィードバックを積極的に行う文化を醸成します。

コンカレントエンジニアリングは、製品開発の効率と品質を同時に追求するための強力な手法です。適切に実施することで、競争力のある製品を迅速に市場に提供することができます。

コメント