フロントローディング (Front Loading)とは、製品開発プロセスの初期工程にリソースを投入し、後工程の作業を初期段階に行うことで、品質・コスト・納期 (QCD)の向上を図る手法です。

従来の場合、製造中に不具合が発生すると、その段階で初期設計に戻って修正していました。そのため、不具合を修正するために製造ラインをストップし、再設計・修正が必要になり、コスト・待ち時間がかかっていました。

フロントローディングによって、発生する可能性のある不具合を初期段階で予測できるため、量産立ち上げの前に品質のつくり込みと検証を行い、試作後の手戻りを防ぐことが可能になります。

これによって、修正によって発生するコスト、納期遅延リスクを減少させることができます。

フロントローディングの手法に、これらの手法が挙げられます

- 3D CAD、シミュレーションソフト活用 : 試作工数・コスト削減

- コンカレントエンジニアリング:試作工数削減

- 設計段階で、標準部品採用決定:製作コスト削減

- デザインレビュー(DR) :品質と納期の確保

フロントローディングのメリット

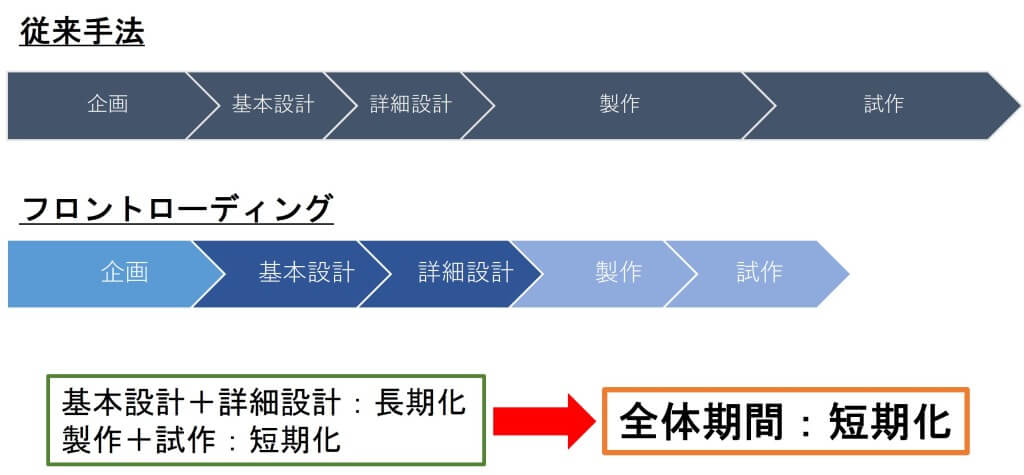

フロントローディングでは、品質の作りこみを初期段階で行うため、開発期間の短縮、コスト削減といったメリットがあります。

開発期間の短縮

従来、設計から出図された図面を元に試作を行い、問題があれば設計変更を行い、図面修正後に再び試作というプロセスを繰り返すことで、製造準備を行ってきました。

フロントローディングによって、コンカレントエンジニアリング手法を用いることで、設計段階から試作、生産、製造と情報共有します。

これによって、試作回数を減らし、想像しうる製造中に発生するトラブル防止策を施すことができ、開発期間を短縮できます。

全体を通してコストの削減が可能

生産開始してから修正が必要になると、生産ラインの停止による機械損失、再設計・修正コストが必要になります。

フロントローディングによって、初期段階に技術的な問題点・コスト課題を発見・改善し、設計にとりこむことが可能になります。

これによって後工程での修正リスクが減少し、コスト削減が可能になります。

フロントローディングの注意点

フロントローディングにはメリットがある反面、設計者の負担が大きくなるリスクがあります。

負担が大きくるなる要因

- 後工程の情報が不足している

- 情報共有インフラが不十分

- 各部門の協力が不十分

これらの要因をはいじょできたとしても、初期段階に設計作業の負荷が大きくなることは変わりません。

そこで、組織としては、設計者の負荷を下げる改善策を施す必要があります。

改善策例

- 担当設計者の人数を増やす

- 案件数を減らす

- 適切な担当者を配し、再設計リスクを減らす

- 全てを統括できる人材を配置する

- DX技術(CAD, CAM, CAEなど)を導入する