設備保全(Productive Maintenance)とは、工場で稼働している様々な生産設備の点検、修理、予防、改善を行うことで、生産性向上をはかる管理活動のことです。

設備保全は設備導入後の運転、保全、廃却、更新の段階が対象ですが、より広い意味を込めて生産保全とも呼ばれます。

機械設備の保全活動は、計画・点検・検査・調査・修理・取替などを含む、設備のライフサイクル全般の観点から行われます。

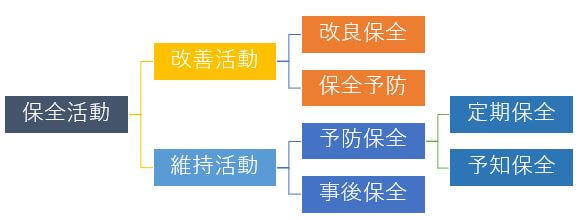

この保全活動は大きく「改善活動」と「維持活動」に分類できます。

改善活動:故障・不良を排除する活動、それらを起こしにくい設備に改善する活動

維持活動:設計時の正常・良好な状態に保ち、生産活動を維持する活動

改善活動には改良保全と保全予防があります。

維持活動には予防保全と事後保全があり、予防保全には定期保全(日常保全も含む)、予知保全があります。

これらの関係をまとめると次の図のようになります。

改善活動

改良保全 | 改善活動

改良保全(CM:Corrective Maintenance)は、JISでは「故障が起こりにくい設備への改善、又は性能向上を目的とした保全活動」と定義されています。具体例として、設備の構成要素・部品の材質や仕様の改善、構造の設計変更、稼働条件の改善によるサイクルタイムの短縮、生産効率の向上、工具の寿命延長などがあります。

事後対応ではなく、トラブルが起きる前のPro-Activeな活動です。

保全予防 | 改善活動

保全予防(MP:Maintenance Prevention)は、JISでは「設備、糸、ユニット、アッセンブリ、部品などについて、計画・設計段階から過去の保全実績又は情報を用いて不良や故障に関する事項を予知・予測し、これらを排除するために対策を織り込む活動」と定義されています。

設備を新しく計画する段階で、保全情報や新しい技術を取り入れることで信頼性、保全性、操作性、安全性を考慮して、初めから信頼性の高い設備とすることで、保全コストや劣化損失を少なくする活動です。

保全予防 = “「保全」という活動を予め防ぐ活動”と覚えましょう。

維持活動

予防保全|維持活動

予防保全(PM:Preventive Maintenance)は、JISで「予防保全の基本的な考え方には、生産停止または性能低下をもたらす状態を発見するための点検・診断・初期段階に行う調整・修復の2面性がある」と定義されています。

故障が起きる前、すなわち未然に故障を防止する保全活動です。予防保全活動は、連続生産(ライン生産)などで特に重要視され、設備点検が当てはまります。

定期保全|維持活動

定期保全(PM:Periodic Maintenance)は、JISで「従来の故障記録、保全記録の評価から周期を決め、周期ごとに行う保全方式」と定義されています。

定期的に分解・点検して不良を取り除く、オーバーホール型の保全方式です。定期的に行うため、時間基準保全ともいい、予知保全の対語となります。

予知保全|維持活動

予知保全(PM:Predictive Maintenance)は、JISで「設備の劣化傾向を設備診断技術などによって管理し、故障に至る前の最適な時期に最善の対策を行う予防保全の方法」と定義づけられています。

対策には補修、負担軽減、部品交換などがあります。

状態基準保全ともいい、時間基準である定期保全とは対語となります。

事後保全|維持活動

事後保全(BM:Breakdown Maintenance)は、故障が発生してからまたは性能低下に至ってから修理を行う保全方法です。